按照集團公司“兩(liang)化(hua)融合”實施方(fang)案,為(wei)打造山東玻纖“質量(liang)致尚(shang)”的核心競爭力(li),該(gai)公司將2021年確定(ding)為(wei)精益(yi)管理(li)年,聘請專業(ye)咨(zi)詢(xun)機構,借腦引智,植入精益(yi)思想和方(fang)法,創新精益(yi)運(yun)營模(mo)式,推動高質量(liang)發展。

一、推進機制建設

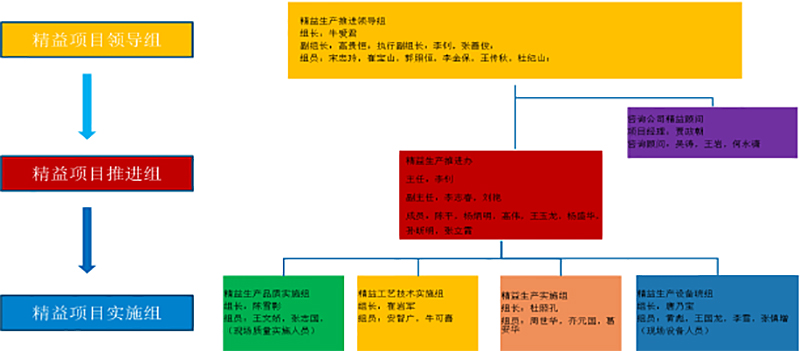

1.組(zu)(zu)織(zhi)保障。4月20日召開玻纖集團“兩化(hua)融合”精(jing)益(yi)咨(zi)詢項(xiang)目(mu)啟動(dong)大會,發(fa)動(dong)全(quan)員參(can)與精(jing)益(yi)項(xiang)目(mu)改善。成立精(jing)益(yi)項(xiang)目(mu)推進(jin)三級組(zu)(zu)織(zhi),領導組(zu)(zu)把(ba)方向、給予(yu)決策與資源支(zhi)持;推進(jin)組(zu)(zu)負(fu)責(ze)策劃、推行、進(jin)度把(ba)控、指導、溝(gou)通;實施組(zu)(zu)負(fu)責(ze)工(gong)具、方法在(zai)現場的(de)實施和執行落地。

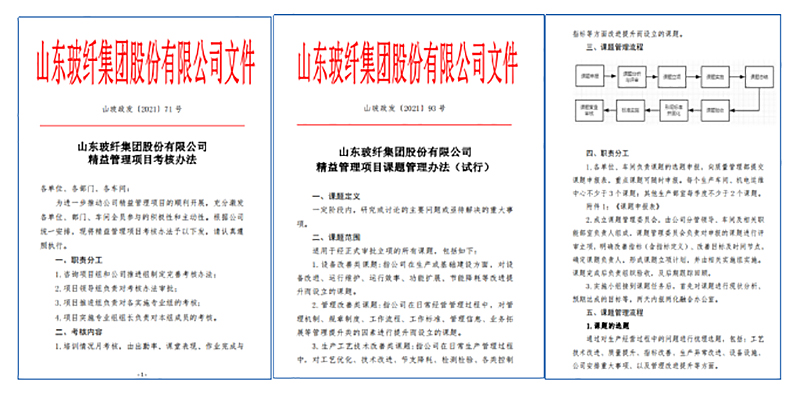

2.制度保(bao)障(zhang)。根據精益(yi)(yi)管(guan)(guan)理(li)項(xiang)目(mu)推進需求,分別制訂(ding)《精益(yi)(yi)管(guan)(guan)理(li)項(xiang)目(mu)考核辦(ban)法》《精益(yi)(yi)管(guan)(guan)理(li)項(xiang)目(mu)課題管(guan)(guan)理(li)辦(ban)法》等(deng)配套制度,規范過程管(guan)(guan)理(li),制訂(ding)了課題的選題、立項(xiang)評審(shen)流(liu)程,課題評價標(biao)準和獎勵標(biao)準,推動(dong)各(ge)單位課題攻關,調動(dong)車間現場(chang)管(guan)(guan)理(li)人員和技術人員自主改(gai)善、持續改(gai)善的積極性。

3.考(kao)(kao)評機(ji)制。采用(yong)《課(ke)(ke)題管(guan)(guan)理表》掛圖作戰,兩化融合辦公室每周跟蹤課(ke)(ke)題實施進度,監控課(ke)(ke)題指標(biao)改(gai)善效果。按照(zhao)《精益管(guan)(guan)理項目考(kao)(kao)核(he)辦法》,進行點檢考(kao)(kao)核(he)。

二、推進課題攻關

1.專題(ti)培訓(xun)。咨(zi)詢(xun)顧問導入8D分(fen)析方法,運(yun)用5M1E、5W2H、QC七大工具,進行課題(ti)培訓(xun)。

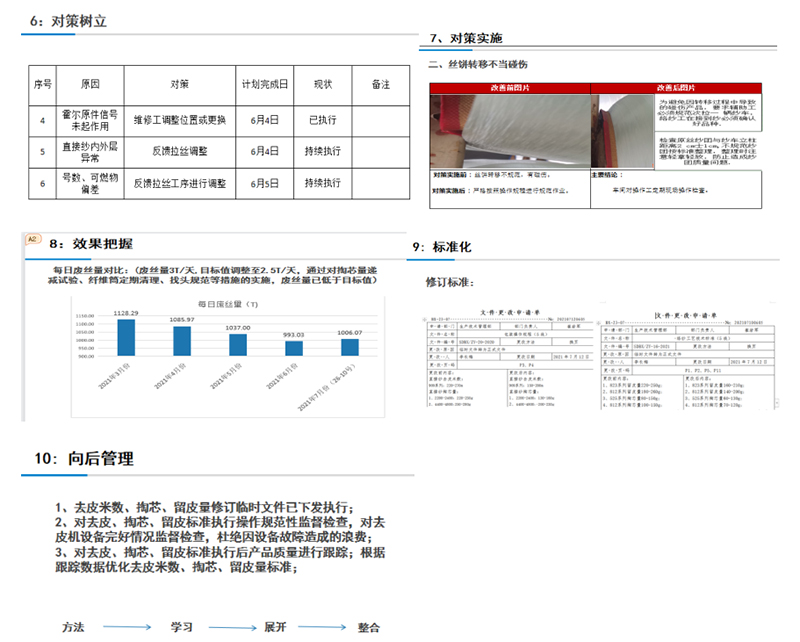

2.推(tui)(tui)進展開。按照課題(ti)開展流(liu)程(cheng),從小組的成立、推(tui)(tui)進計劃(hua)、現狀把握、目標設定、原因分(fen)析、對策(ce)樹立、對策(ce)實施、效(xiao)果驗證、標準(zhun)化、向(xiang)后管理10個(ge)方面(mian),推(tui)(tui)進攻關(guan)。

3.分享激勵(li)。組織課(ke)(ke)(ke)題評比(bi)、驗收(shou)、激勵(li)。舉辦精益(yi)改(gai)善課(ke)(ke)(ke)題發表會,課(ke)(ke)(ke)題管理委員會對第一期11個課(ke)(ke)(ke)題攻關項目進行評比(bi)和(he)驗收(shou),兌現獎勵(li)3.8萬元(yuan)。

4.成果標準化(hua)。第一期關閉課題,形成標準文件3項,制度(du)流程優化(hua)6項,工藝(yi)技術創新2項。

5.復制推(tui)(tui)廣。第一期(qi)關閉課題,根(gen)據(ju)產線(xian)實(shi)際情(qing)況(kuang),共制訂了9項推(tui)(tui)廣方案(an),正按照計劃實(shi)施(shi)。

三、推進質量管理

通(tong)過(guo)(guo)對工藝巡檢問題的分析,從(cong)原(yuan)料(liao)、窯(yao)爐、卷(juan)繞(rao)過(guo)(guo)程、漏板、噴霧、集(ji)束(shu)、烘干、絡(luo)紗、包裝、倉庫(ku)等10個方面建立過(guo)(guo)程審(shen)核點。明確了各(ge)工序、工藝管(guan)控點,規范了巡檢流程,提高巡檢質(zhi)量。

四、推進設備管理

1.設備(bei)(bei)保全管理(li)(TPM)強化。完善(shan)(shan)設備(bei)(bei)全生命(ming)周(zhou)期管理(li),優化設備(bei)(bei)檢(jian)修標(biao)準,降低設備(bei)(bei)故(gu)障(zhang)率(lv)。完善(shan)(shan)了拉(la)(la)絲機(ji)履歷表,對設備(bei)(bei)進行(xing)全生命(ming)周(zhou)期管理(li);完善(shan)(shan)拉(la)(la)絲機(ji)機(ji)械(xie)點檢(jian)和電氣點檢(jian)標(biao)準,提高(gao)自主維護能力;建(jian)立拉(la)(la)絲機(ji)備(bei)(bei)品(pin)備(bei)(bei)件管理(li)流程,提高(gao)拉(la)(la)絲機(ji)故(gu)障(zhang)快速(su)處理(li)效率(lv);完善(shan)(shan)拉(la)(la)絲機(ji)大修驗(yan)收標(biao)準,提高(gao)維修質量(liang)和快速(su)換產效率(lv)。

2.設備(bei)故障(zhang)(zhang)專題(ti)改善。通(tong)過開展《降(jiang)低(di)(di)拉絲機故障(zhang)(zhang)率(lv)》課(ke)題(ti)攻關,加強(qiang)設備(bei)維保管理,拉絲機運轉效率(lv)得到提升。拉絲機故障(zhang)(zhang)率(lv)由(you)11.6秒(miao)/臺·天,降(jiang)低(di)(di)到5.8秒(miao)/臺·天,故障(zhang)(zhang)率(lv)降(jiang)低(di)(di)50%。

五、推進技術攻關

目前工藝技術攻關(guan)項目課題立項12項,已經完成5項,為NE指(zhi)標提升(sheng)做出了較大貢獻。

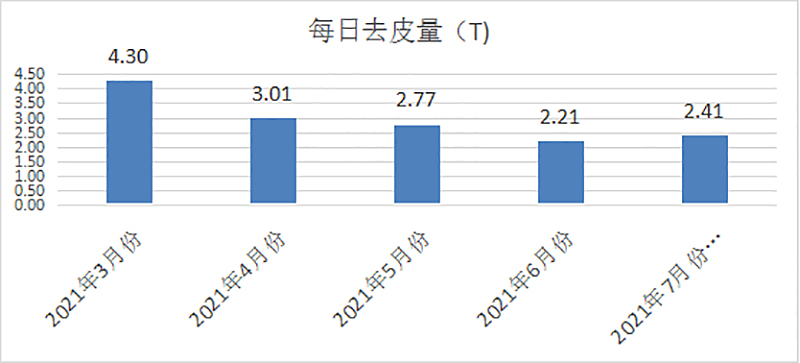

1.“降低(di)去(qu)皮掏心重量”攻關。通過(guo)降低(di)原絲水分,合理匹配烘干工藝,減少浸潤(run)劑遷移(yi)量,每個品種制(zhi)定出滿足質量要求(qiu)的去(qu)皮掏芯量,最大限度降低(di)浪(lang)費、提高A級品率。五(wu)線5至7月份去(qu)皮量日均2.46噸,比4月份降低(di)0.55噸。

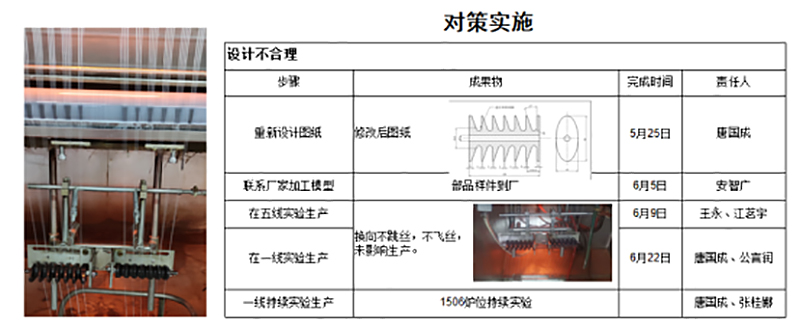

2.一(yi)種(zhong)新型(xing)集束(shu)器研究。設計(ji)一(yi)種(zhong)不跳絲(si)的(de)集束(shu)器代替酚醛(quan)樹脂材質的(de)分束(shu)板(ban),解決易出(chu)現掛油、油耗高,組合紗當前漏板(ban)小,流(liu)量低的(de)行(xing)業難題(ti)。

六、推進基礎管理

1.NE指標(biao)日報監控發布機制。各(ge)產線每天對生產過程中的異常(chang)問題(ti)進行寫實(shi)發布,以(yi)問題(ti)為導向,分期設(she)立課題(ti)公關項(xiang)目,組織實(shi)施改善。

2.定期開展(zhan)全(quan)員參與的(de)持續改(gai)善活動(dong)。項目推(tui)進過程中(zhong),針對查找的(de)23項問(wen)題點,制訂了(le)現(xian)場改(gai)善措施(shi),在減少污紗數量、工藝附件(jian)質量提升等(deng)方(fang)面(mian),取得(de)了(le)良(liang)好的(de)改(gai)善效果。